药包材洁净厂房设计施工与智能化系统工程深度融合的创新实践

在现代制药工业中,药包材(药品包装材料)的质量直接关系到药品的安全性、有效性和稳定性。因此,生产药包材的洁净厂房的设计与施工,已不再局限于传统的净化装修,而是与智能化系统工程深度融合,向高效、可靠、智能、合规的一体化方向演进。本文将从设计与施工两个维度,探讨药包材洁净厂房与智能化系统协同建设的核心要点。

一、 药包材洁净厂房设计:以合规与流程为核心

- 合规性先行:设计必须严格遵循《药品生产质量管理规范》(GMP)、ISO 14644洁净室标准、中国《洁净厂房设计规范》(GB 50073)以及药包材相关产品标准(如YBB系列)。核心区域(如注塑、吹瓶、清洗、灭菌后区域)的洁净等级(通常为D级或更高)划分、人物流走向、压差梯度设计是基础。

- 工艺布局优化:设计应围绕药包材生产工艺流程(如原料处理、成型、印刷、清洗、灭菌、检测、包装)进行,实现单向流,避免交叉污染。合理布局产尘区(如粉碎)、散热区与高洁净区,并考虑未来产能扩展的灵活性。

- 关键系统设计:

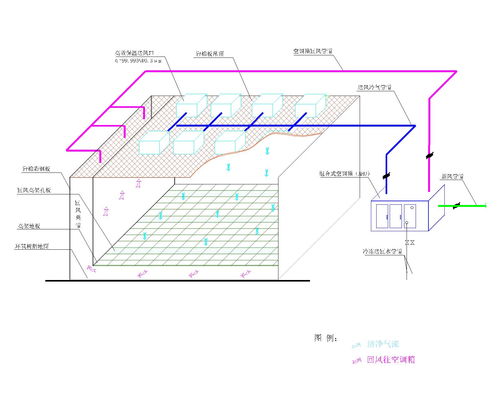

- HVAC系统:是洁净度的核心。需精确计算换气次数、温湿度控制精度、高效过滤器(HEPA/ULPA)配置,并考虑节能措施如变频控制、热回收。

- 公用工程系统:包括纯化水/注射水系统、纯蒸汽系统、压缩空气系统(需无油、干燥、除菌过滤),其管网设计与洁净厂房布局需一体化考虑。

二、 智能化系统工程设计:构建厂房“智慧大脑”

智能化系统并非后期附加,而是应在厂房设计初期同步规划,其设计目标是为洁净厂房的合规运行、高效生产和质量管理提供全方位技术支撑。

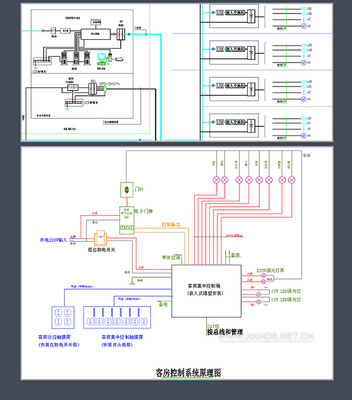

- 环境监控系统(EMS):实时、连续监测各洁净区域的温度、湿度、压差、悬浮粒子、微生物(浮游菌、沉降菌)等关键参数。系统应具备超限报警、数据不可篡改存储、趋势分析及报表自动生成功能,直接满足GMP数据完整性要求。

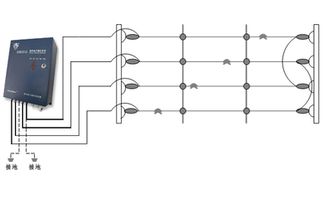

- 设施设备监控系统(BMS/FMS):对HVAC机组、冷水机组、纯水系统、空压系统等关键设施的运行状态、参数进行集中监控和自动化控制,实现故障预警、联动控制和能效管理。

- 制造执行系统(MES)与过程控制:在符合GMP前提下,对关键生产工艺参数(如灭菌温度时间、注塑参数)进行采集、监控和记录,实现生产指令电子化下发、物料追溯、电子批记录生成,打通从订单到产品的信息流。

- 智能物流与仓储:引入AGV(自动导引车)、智能立体库、电子标签等,实现原材料、半成品、成品在洁净环境下的自动化转运与存储,减少人工干预,降低污染风险。

- 集成平台建设:设计统一的数智化集成平台(如基于工业物联网平台),将EMS、BMS、MES以及企业资源计划(ERP)等系统数据进行整合,实现数据可视化、分析决策支持与全厂协同优化。

三、 协同施工与调试:实现“交钥匙”工程

设计与施工一体化管理至关重要。

- 交叉施工管理:洁净厂房的彩钢板安装、地面施工、管道铺设需与智能化系统的线槽预埋、传感器布点、控制柜安装紧密配合,避免后期开孔破拆影响洁净度。

- 验证驱动施工:施工过程应遵循验证(IQ/OQ/PQ)的要求。在安装确认(IQ)阶段,即需核对智能化硬件、软件的安装符合设计规范;在运行确认(OQ)和性能确认(PQ)阶段,智能化系统(特别是EMS)本身就是关键的验证工具和对象,需同步进行严格的校准与测试。

- 系统联调与培训:在所有软硬件安装完成后,进行全面的系统集成调试,确保各子系统数据互通、联动逻辑正确。并对生产、设备、质量管理人员进行系统性操作与维护培训,确保“智慧大脑”能被有效使用。

****

药包材洁净厂房的建设,正从单一的“净化空间”建造,迈向“物理空间+数字空间”双轨并行的新时代。将智能化系统的基因前置植入到厂房设计与施工的每一个环节,是保障药包材生产持续符合法规要求、提升产品质量、降低运营成本、增强行业竞争力的必然选择。只有实现土建、净化、机电与智能化技术的无缝耦合,才能打造出真正面向未来的智能洁净工厂。

如若转载,请注明出处:http://www.kgbzm.com/product/46.html

更新时间:2026-02-24 05:52:18